Um Haftungsprobleme zu vermeiden, sollte die zu lackierende Fläche generell immer trocken, sauber und fettfrei sein. Bei problematischen Untergründen, wie zum Beispiel bei Kunststoff, Styropor oder Aluminium, sollte die entsprechende Spezial-Grundierung verwendet werden.

Läufer in der Lackierung können durch mehrere Ursachen entstehen. Um diese zu vermeiden, sollte immer darauf geachtet werden, dass der Sprühabstand zum Objekt weder zu gering noch zu weit ist. Es sollte immer der gleiche Sprühabstand (15 - 25 cm) eingehalten werden. Außerdem darf der Lack nicht zu dick aufgetragen werden. Es wird empfohlen, in mehreren, gleichmäßigen, dünnen Schichten zu lackieren, z.B. erst horizontal und dann vertikal. Mit dem Sprühen immer außerhalb des Lackierobjektes beginnen, um Lackläufer zu vermeiden.

Das „Weißanlaufen“ des Lackes entsteht, wenn z.B. bei zu hoher Luftfeuchtigkeit lackiert wurde. Der „graue Schleier“ kann nach guter Durchtrocknung der Lackschicht herauspoliert werden. Die optimale Verarbeitungstemperatur liegt zwischen 20 und 25°C, bei einer geringen Luftfeuchtigkeit. Auf diese Weise kann der Effekt vermieden werden.

Der Lack kann abblättern, wenn z.B. bei der Lackierung von Kunststoffen auf eine Grundierung mit dem Kunststoff-Haftvermittler verzichtet wurde, da der Lack auf den meisten Kunststoffen keine Haftung hat. Außerdem können Risse entstehen, wenn man einen hochpigmentierten Lack, z.B. eine Grundierung, auf einen niedrig pigmentierten, z.B. einen Decklack, aufbringt.

Der ideale Lackieraufbau: 1. Grundierung – 2. Farbgebender Basis- oder Decklack – 3. Klarlack. Ferner können sich Risse in der Lackierung bilden, wenn der Lackaufbau mit unterschiedlichen Lackarten erfolgt. Für den kompletten Lackieraufbau sollte immer die Produktserie eines Herstellers verwendet werden, um Unverträglichkeiten zu vermeiden.

Aufgrund eines zu großen Sprühabstandes verläuft der Lack auf der Oberfläche nicht gut. Er trocknet bereits in der Luft und setzt sich als Sprühnebel auf der Oberfläche ab. Dies ist durch einen gleichbleibenden Lackierabstand (empfohlen 15 - 25 cm) zu vermeiden. Bei direkter Sonneneinstrahlung können „Blasen“ entstehen, die die Oberfläche nicht mehr glänzen lassen. Daher an einen sonnengeschützten Ort, bei einer idealen Verarbeitungstemperatur von ca. 20 bis 25°C, bei geringer Luftfeuchtigkeit, lackieren. Außerdem ist eine Lackierung an einem windgeschützten Ort zu empfehlen, um den Glanz der Lackierung zu erhalten, der durch aufgewirbelten Staub vermindert werden würde.

Mit Runzeln ist das sogenannte „Hochziehen“ des Lackes gemeint. Wird ein Kunstharzlack nach Durchtrocknung mit einer anderen Lackart oder mit sich selbst überlackiert, zieht er hoch bzw. bildet Runzeln. Kunstharzlacke sind oxidativ trocknende Lacke, d.h. die Trocknung erfolgt unter Einfluss von Luftsauerstoff. Es dauert ca. 6 Stunden, bis die oberste Lackschicht antrocknet. Nach dieser Zeit sollte der Lack nicht mehr überlackiert werden, da bei einem erneuten Lackauftrag durch die erneute Zuführung von Lösungsmitteln die unteren Lackschichten aufquellen. Empfehlung: Die gleiche Lackart, z.B. NC-Lack auf NC-Lack, beim Lackieraufbau (Grundierung, Decklack, Klarlack) beibehalten.

Die sogenannte Orangenhaut kann durch einen zu großen Sprühabstand entstehen. Der bereits in der Luft angetrocknete Lack (Sprühnebel), setzt sich auf der Oberfläche ab und verläuft nicht mehr. Anfangs ist die Oberfläche nur rau und teilweise matt. Nach einem dickeren Lackauftrag bildet sich die Orangenhaut. Diese lässt sich bei einem konstanten Lackierabstand von ca. 15 – 25 cm und idealen Lackiertemperaturen, zwischen 20 bis 25°C, vermeiden.

Hierfür gibt es verschiedene Ursachen: Es kann daran liegen, dass die Lackspraydose nicht lange genug aufgeschüttelt wurde. Diese sollte immer 2 Min., vom hörbaren Anschlag der Mischkugeln an, gründlich geschüttelt werden. Dies ist notwendig, um die Farbpigmente des Lackes zu vermischen. Zudem kann es daran liegen, dass die verwendete Farbe nicht gut deckt und somit ein zu geringer Lackauftrag erfolgt. Ebenfalls kann es am Lackieren selbst liegen. Bei Metallic Lacken hängt das Lackierergebnis vom Sprühabstand ab. Bei zu geringem Sprühabstand wird der Farbton zu dunkel. Bei zu großem Sprühabstand ist das Endergebnis zu hell. Um dies zu vermeiden, sollte man zunächst Probesprühen und den Farbton prüfen sowie den idealen Sprühabstand (ca. 15 - 25 cm) und das gleiche Lackiertempo einhalten.

Möglicherweise wurde die Lackspraydose nicht richtig aufgeschüttelt, dann sollte diese erneut ca. 2 Minuten gründlich geschüttelt werden. Eventuell ist aber auch die Spraydose selbst bzw. der Inhalt zu kalt. In diesem Fall sollte man diese langsam auf die empfohlene Verarbeitungstemperatur erwärmen. Ein weiterer Grund könnten angetrocknete Produktbestandteile im Steigrohr oder im Ventil sein. In diesem Fall die Lackspraydose auf den Kopf drehen und zweimal sprühen, damit das Treibmittel die Rückstände löst und nach außen transportiert. Auf jeden Fall darauf achten, dass der Finger auf dem Sprühkopf richtig platziert wird, sodass bei Austritt des Lackes keine Rückstände an Finger oder Dose hängen bleiben.

Zwischen jedem Lackauftrag ist eine Zwischenablüftzeit, das ist die Wartezeit zwischen den Spritzgängen, einzuhalten. Einen Spritzgang, in gleichmäßigen dünnen Schichten, vorlackieren und nach 3-5 Min. (variiert je nach Produkt) deckend endlackieren. Dadurch werden Überbeschichtungen und Lackläufer vermieden und die Lackoberfläche wurde gleichmäßig beschichtet.

Wenn Sie eine Spraydose kaufen oder einsetzen, erwarten Sie, dass sie zuverlässig funktioniert – auch wenn sie nicht sofort verwendet wird. Die sogenannte Lagerstabilität beschreibt genau das: wie lange eine Spraydose unter normalen Lagerbedingungen haltbar und funktionstüchtig bleibt. Die Lagerstabilität ist die „Mindestaltbarkeit“.

Je nach Produkttyp – ob 1K oder 2K, wasserbasiert oder lösemittelhaltig – variiert die Lagerdauer. Die 1K Dosne bleiben über fünf Jahre stabil, die 2K Dosen drei Jahre, andere sind nach dem Befüllen nur für einen begrenzten Zeitraum einsatzbereit, etwa eine Woche bis zwölf Monate. Diese Unterschiede hängen mit den chemischen Eigenschaften und der Reaktivität der enthaltenen Komponenten zusammen. Im Downloadbereich finden Sie dazu ein übersichtliches Datenblatt.

Ein Grund könnte sein, dass die Lackierung des frischen Lackauftrages bei zu geringen Temperaturen erfolgt ist. Bei Temperaturen unter 20°C trocknet der Lack langsamer, da die Trocknung, bei z.B. NC-/AC-Lacken durch Verdunstung des Lösemittels erfolgt. Die Trocknung ist temperaturabhängig. Je kälter, desto langsamer verdunstet das Lösungsmittel. Ebenfalls kann es sich um einen Silikonharzlack handeln, die meistens bei hitzefesten Lacken zum Einsatz kommen. Diese hitzefesten Lacke sollte man nur an kalten Gegenständen verwenden und auf Grundierung und Klarlacke verzichten, da diese in den meisten Fällen nicht hitzebeständig sind. Die fertig lackierten Objekte, wie z.B. Heizkörper, sind langsam zu erwärmen.

Grifffest ist, wenn die oberste Lackschicht angetrocknet und berührbar bzw. transportierbar ist. Die Oberfläche ist jedoch noch nicht mechanisch belastbar. Belastbar ist eine Lackierung, wenn diese komplett durchgetrocknet ist. Eine Trocknung über Nacht ist optimal, also 24 Stunden. Erst dann ist die Oberfläche belastbar. Diese Zeiten variieren je nach Lacksprayprodukt, daher immer auf die Angaben auf dem Produktetikett achten.

Sollte die Lackspraydose nicht leer sein, nochmal gut aufschütteln, bis die Mischkugeln wieder zu hören sind. Möglicherweise hat sich aber das Ventil zugesetzt. In diesem Fall vorhandene Reste an der Sprühkopfdüse abwischen, die Lackspraydose auf den Kopf drehen und zweimal kurz ansprühen.

Ein 1-Schicht-Lack meint alle Lacksysteme, bei denen keine Überlackierung mit Klarlack erforderlich ist.

Das 2-Schicht Lacksystem wird bevorzugt in der Automobilindustrie, z.B. bei Metallic-Farbtönen eingesetzt. Als farbgebende Komponente wird ein Basis- bzw. Decklack verwendet, der mit einem 2-Schicht Klarlack überlackiert werden muss. Diese Lacke zeichnen sich zwar durch eine sehr gute Deckfähigkeit aus, sind jedoch ohne Überlackierung mit einem Klarlack nicht ausreichend wetterbeständig.

1K bedeutet 1-Kompontenten-Lacke. Das sind grundsätzlich alle Lacke, die ohne den Einsatz eines Härters verarbeitet werden.

2K bedeutet 2-Komponenten-Lacke. Das sind alle Lacke, die durch die Zugabe eines Härters aushärten bzw. trocknen. In der Lackspraydosen-Technologie bedeutet dies: Lack und Härter sind in einer Lackspraydose vereint. Der Härter ist in einem separaten Behälter, der per Knopfdruck freigesetzt wird, und sich mit dem Lack vermischt. Das 2-Komponenten System ist besonders witterungs- und UV-beständig und gewährleistet höchste Produktqualität.

Bei einem chemisch trocknenden Lack erfolgt die Trocknung durch eine chemische Reaktion mit dem Härter. Sind diese 2K-Lacke durchgetrocknet, sind sie besonders widerstandsfähig und dauerhaft witterungsbeständig.

Physikalisch trocknende Lacke sind Lacke, bei denen der Trocknungsvorgang auf der Verdunstung der Lösemittel beruht. Der Lack kann mit Lösemitteln wieder gelöst werden.

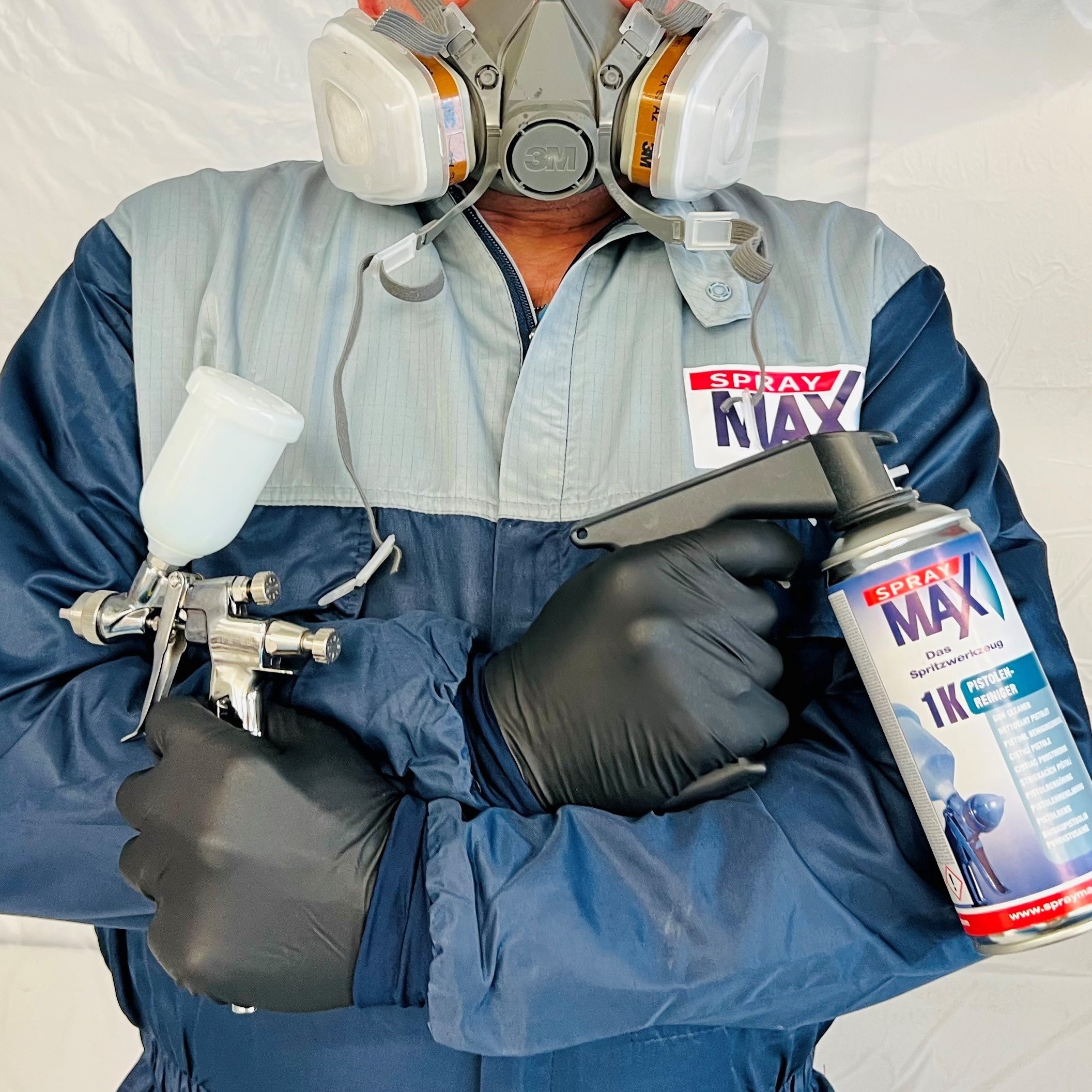

Bei der Lackiervorbereitung und beim Lackieren wird empfohlen Handschuhe, Schutzbrille und Schutzmaske (Feinstaubmaske oder Lackiermaske) zu tragen.

Die optimale Lackiertemperatur (Umgebungstempreatur) mit Aerosoldosen liegt bei ca. 15-25°C und ca. 40-80 % relative Luftfeuchte. Bei niedrigen Temperaturen sollten Lackspraydosen etwas temperiert werden. Das ist förderlich für das Applikationsverhalten.

Sollte trotz gründlichem Aufschütteln der Dose die Mischkugeln nicht zu hören sein, die Dose auf keinen Fall mechanisch beanspruchen, wie z.B. durch Aufschlagen. In diesem Fall empfehlen wir die Dose umzudrehen und diese über Kopf gründlich aufzuschütteln.

Der zu lackierende Untergrund bzw. das Lackierobjekt muss sauber, trocken und fettfrei sein. Die zu lackierende Oberfläche und evtl. vorhandene Altanstriche anschleifen und bei Metall (zusätzlich) den Rost entfernen.

Die Stellen, die nicht lackiert oder von Sprühnebel geschützt werden sollen, sind entsprechend großflächig abzukleben oder abzudecken.

Die Lackspraydose 2 -3 Minuten, vom hörbaren Anschlag der Mischkugeln an, gründlich schütteln, sodass sich die Farbpigmente des Lackes gut vermischen.

Um Lackierfehler zu vermeiden, sollte man nach dem Aufschütteln der Dose Probesprühen und den Farbton sowie die Verträglichkeit zum Untergrund prüfen. Entweder auf einem Karton, einem Testobjekt oder einer unauffälligen Stelle am Lackierobjekt.

Der richtige und gleichbleibende Lackierabstand ist einzuhalten. Dieser beträgt ca. 15-25 cm, dies variiert je nach Produkt. Dies ist wichtig, um Lackierfehler wie z.B. Läuferbildung zu vermeiden. Zusätzlich sind die Angaben auf dem jeweiligen Produktetikett zu beachten.

Die Trockenzeiten variieren je nach Lackart, Lackierobjekt, Untergrund, Temperatur, Luftfeuchtigkeit und Schichtdickenauftrag. Bei den Trockenzeiten unterscheidet man zwischen staubtrocken, grifffest und durchgetrocknet. Die genauen Trockenzeiten sind dem jeweiligen Produktetikett, Technischen Merkblatt zu entnehmen oder im Internet zu finden.

Die Lackspraydosen sind aufrechtstehend, kühl, trocken und frostfrei zu lagern und zu transportieren. Die Dosen sind dauerhaft vor Sonneneinstrahlung (nie über 50°C), chemischen und mechanischen Einflüssen zu schützen. Der ideale Lagerort ist in geschlossenen Räumen, wie z.B. Keller, Garage, Werkstatt etc. Sicherheitshinweise auf der Dose und die gesetzlichen Bestimmungen des Lagerortes sind zu beachten.

Eine Lackspraydose sollte so lange verwendet werden, bis beim Betätigen des Sprühkopfes kein Lack mehr herauskommt bzw. „kein Zischen“ mehr zu hören ist. Erst dann ist die Dose restentleert. Restentleerte Lackspraydosen werden über die Wertstoffsammlung (Gelbe Tonne, Gelber Sack, Behälter für Leichtverpackungen) wieder verwertet. Dosen mit Inhalt sind über den Sondermüll zu entsorgen. Abnehmbare Kunststoffteile, wie Kappen und Sprühkopfe, gelangen über die Wertstoffsammlung in das Kunststoff-Recycling.

SprayMax FillClean Produkte werden unter anderem von den Rezepturen im Gegensatz zu „Universallösungen“ sehr exakt auf die einzufüllenden Produkte abgestimmt. Diese Abstimmung erzielt eine höhere Genauigkeit, Qualität und letztendlich auch den Lackstand und die Optik.

Die Gerätemechanik benötigt mindestens 7,5-8 bar. Geringerer Druck führt zu Gerätefehlfunktionen.

Der Unterscheid liegt in den Dosenkappen. Bei 1K FillClean Produkten ist die spezielle Dosenkappe gleichzeitig direkt zur Verwendung im Gerät als Einlage in den Befüllzylinder vorgesehen. Bei 2K Fill In Produkten ist dies nicht möglich, da die Dosenkappe den Auslöseknopf trägt. 2K Lackspraydosen sind daher immer Fill In Versionen. Zur Abfüllung von 2K Lackspraydosen im FillClean Gerät ist das separat erhältliche Kappenset inklusive dem Adapterring zu verwenden.